دانشنامه

استاندارها و شرایط بهره برداری از تجهیزات پنوماتیک در خطوط تولید (بخش ششم)

درادامه این سلسله مقالات در بخش ششم به بررسی عملگرهای پنوماتیکی یا همان سیلندرها و جکهای پنوماتیکی میپردازیم با توجه به اینکه در این بخش نحوه محاسبات جهت انتخاب یک سیلندر مناسب به شکلی ساده و عاری از پیچیدگی توضیح داده شده است مطالعه این بخش به کلیه فعالان در حوزه اتوماسیون صنعتی توصیه میشود.

شرایط کاری برای عملگرهای پنوماتیکی

سیال

تحت شرایط کاری معمول، عملگرهای پنوماتیکی فستو میتوانند با هوای فشرده روغن زده یا روغن نزده کار نمایند. اگر تجهیزی نیاز به هوای فشرده ای با کیفیت متفاوت داشته باشد، این مهم در اطلاعات فنی آن تجهیز ذکر میگردد.

کار با هوای فشرده بدون روغن با توجه به انتخاب مواد استفاده شده، ترکیب مواد، شکل آب بندهای متحرک و روغن کاری اولیه تجهیزات ممکن میشود. کارکردن با هوای فشرده بدون روغن، تحت شرایط زیر مجاز نسیت:

اگر عملگری یک بار با هوای فشرده روغن زده کار نماید، لازم است که همواره از هوای فشرده روغن زده استفاده کند زیرا روغن موجود در هوای فشرده باعث خروج روغن اولیه تجهیزات میگردد.

شرایط محیطی عملگرهای پنوماتیکی

شرایط محیط در محل استفاده بایستی در نظر گرفته شود. محیطهای خورنده و یا دارای غبار (آب، اوزون، ذرات ریز)، روغن کاری محصولات را کاهش میدهند.

تعیین میزان مقاومت مواد به کار رفته در محصولات فستو برای استفاده و یا قرارگیری در مجاورت سیالات ß در ادامه (بخش پایگاه دادهای شیمیایی)

شرایط کاری پیشنهادی عملگرهای پنوماتیکی

عملگرهای پنوماتیکی برای تبدیل انرژی فشار به انرژی حرکتی میباشند، این فرآیند شامل انتقال و تبدیل نیروها هستند.

” شرایط کاری پیشنهادی” شامل استفاده از فنر و یا ضربه گیرها نیست، مگر اینکه فرآیند دربر دارنده نیروی اضافی باشد.

فرکانس

اگر از عملگر پنوماتیکی با بیشترین سرعت ممکن استفاده شود، بایستی یک توقف بین هر کورس حرکتی لحاظ گردد.

بیشترین فرکانس برای بهرهبرداری باهوای فشرده روغن نزده، بایستی بر مبنای سرعت میانگین 1m/s باشد.

موقعیت نصب

در حالت کلی، عملگرهای فستو میتوانند در هر حالت دلخواهی نصب گردند. اگر هرگونه محدودیت و یا دستورالعمل خاصی وجود داشته باشد، در اطلاعات فنی قطعه ذکر خواهد شد.

فشار کاری عملگرهای پنوماتیکی

اطلاعات به صورت ” max .” و یا ” max. permissible” (بیشترین فشار مجاز) نشان داده میشود که به بیشترین فشار امنی اشاره میکند که در آن، عملگر و یا سیستم میتواند کار کند.

بازه فشار کاری

بازه میان پایینترین فشار مورد نیاز و بالاترین فشار کاری مجاز برای کار کرد ایمن عملگر و یا سیستم است. این بازه فشاری در پنوماتیک با نام بازه فشار کاری نیز شناخته میشود.

نیروی موثر یک سیلندر تک کاره (یک طرفه)

بر اساس کلاس کیفیت 2 استاندار DIN2095، بایستی خطای مجاز نیروی فنر در نیروی موثر، لحاظ گردد.

همچنین باید اثرات کاهشی نیروهای اصطکاکی متداول را در نیروی موثر در نظر گرفت. میزان اصطکاک به موقعیت نصب و نوع نیروی اعمالی وابسته است.

نیروهای جانبی، اصطکاک را افزایش میدهند. نیروی اصطکاک بایستی کمتر از نیروی بازگشت فنر باشد.

تا زمانی که این نکته محقق است،سیلندرهای تک کاره باید بدون نیروی جانبی (بار عرضی) کار نمایند.

خطای مجاز طول کورس برای سیلندرهای استاندارد

استاندارد ISO 15552 (مطابق با استانداردهای خارجی ISO 6431، DIN ISO 6431، VDMA 24562، UNI 10290، NF E 49003.1)، ISO6432، ISO21287 به دلیل تلرانسهای کارخانه ساطنده، وجود مقداری خطا برای طول کورسها، از مقدار نامی آنها را مجاز دانستهاند.

این تلرانس همواره مثبت می باشد. برای جزییات بیشتر انحراف مجاز، بایستی به جدول مراجعه نمود.

نکته: در شرایطی که طول کورس بزرگتر از مقدار ذکر شده در جدول باشد، تلرانس با توجه به توافق میان سازنده و مصرف کننده مشخص میگردد.

| انحراف کورس مجاز [mm] | طول کورس [mm] | Ø پیستون [mm] | استاندارد |

| 1.5+ | 500 … 0 | 25 ،20 ،16 ،12 ،10 ،8 | ISO 6432 |

| 2+ | 500 … 0 | 32 | ISO 15552 |

| 3.2+ | 12500 … 500 | 50 ،40 | |

| 2+ | 500 … 0 | 63 | |

| 4+ | 12500 … 500 | 100 ،80 | |

| 4+ | 500 … 0 | 160 ،125 | |

| 5+ | 2000 … 0 | 320 ،250 ،200 | |

| 1.5+ | 500 … 0 | 25 ،20 | ISO 21287 |

| 2+ | 500 … 0 | 50 ،40 ،32 | |

| 2.5+ | 500 … 0 | 100 ،80 ،63 |

تعیین موقیعت پیستون به شیوه مجاورتی (غیر تماسی)

عملگرهای پنوماتیکی فستو با مشخصه تعیین موقعیت (مجاورتی) پیستون، مجهز به یک آهنربای دایمی در پیستون سیلندر هستند. میدان مغناطیسی برای تحریک سنسور مجاورتی مورد استفاده قرار میگیرد. سنسورهای مجاورتی میتوانند برای تعیین موقعیت نهایی و یا میانی سیلندر مورد استفاده قرار گیرند. یک و یا چند سنسور مجاورتی میتوانند به صورت مستقیم و یا توسط لوازم نصب مخصوص به سیلندر متصل گردند.

قطر پیستون Ø

این نماد برای نشان دادن قطر پیستون به کار می رود. این نماد توسط Ø در جدول ابعاد و اندازه نشان داده میشود.

جدول فشار/نیرو

| نیروی پیستون [N] | ||||||||

| فشار کاری [bar] | Ø | |||||||

| 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | |

| 3.5 | 3.1 | 2.7 | 2.2 | 1.8 | 1.3 | 0.9 | 0.4 | 2.5 |

| 6.9 | 6.1 | 5.2 | 4.3 | 3.5 | 3.8 | 1.7 | 0.9 | 3.5 |

| 16.2 | 14.2 | 12.1 | 10.1 | 8.1 | 6.1 | 4 | 2 | 5.35 |

| 20.4 | 17.8 | 15.3 | 12.7 | 10.2 | 7.6 | 5.1 | 2.5 | 6 |

| 36.2 | 31.7 | 27.1 | 22.6 | 18.1 | 13.6 | 9 | 4.5 | 8 |

| 56.5 | 49.5 | 42.4 | 35.3 | 28.3 | 21.2 | 14.1 | 7.1 | 10 |

| 81.4 | 71.3 | 61 | 50.9 | 40.7 | 30.5 | 20.4 | 10.2 | 12 |

| 145 | 127 | 109 | 90.5 | 72.4 | 54.3 | 36.5 | 18.1 | 16 |

| 226 | 98 | 170 | 141 | 113 | 84.8 | 56.5 | 28.3 | 20 |

| 353 | 309 | 265 | 221 | 177 | 133 | 88.4 | 44.2 | 25 |

| 579 | 507 | 434 | 362 | 290 | 217 | 145 | 72.4 | 32 |

| 905 | 792 | 679 | 565 | 452 | 339 | 226 | 113 | 40 |

| 1،410 | 1،240 | 1،060 | 884 | 707 | 530 | 353 | 177 | 50 |

| 2،240 | 1،960 | 1،680 | 1،400 | 1،120 | 842 | 561 | 281 | 63 |

| 3،620 | 3،170 | 2،710 | 2،260 | 1،810 | 1،360 | 905 | 452 | 80 |

| 5،650 | 4،950 | 4،240 | 3،530 | 2،830 | 2،120 | 1،410 | 707 | 100 |

| 8،840 | 7،730 | 6،630 | 5،520 | 4،420 | 3،310 | 2،210 | 1،100 | 125 |

| 14،500 | 12،700 | 10،900 | 9،050 | 7،240 | 5،430 | 3،620 | 1،810 | 16 |

| 22،600 | 19،800 | 17،000 | 14،100 | 11،300 | 8،480 | 5،650 | 2،830 | 200 |

| 35،300 | 30،900 | 26،500 | 22،100 | 17،700 | 13،300 | 8،840 | 4،420 | 250 |

| 57،900 | 50،700 | 43،400 | 36،200 | 36،200 | 21،700 | 14،500 | 7،240 | 320 |

| نیروی پیستون [N] | |||||||

| فشار کاری [bar] | Ø | ||||||

| 15 | 14 | 13 | 12 | 11 | 10 | 9 | |

| 6.6 | 6.2 | 5.7 | 5.3 | 4.9 | 4.4 | 4 | 2.5 |

| 13 | 12.1 | 11.3 | 10.4 | 9.5 | 8،7 | 7.8 | 3.5 |

| 30.3 | 28.3 | 26.3 | 24.3 | 22.2 | 20.2 | 18.2 | 5.35 |

| 38.2 | 35.6 | 33.1 | 30.5 | 8 | 25.4 | 22.9 | 6 |

| 67.9 | 63.3 | 58.8 | 54.3 | 49.8 | 45.2 | 40.7 | 8 |

| 106 | 9 | 91.9 | 84.8 | 77.8 | 70.7 | 63.6 | 10 |

| 153 | 143 | 132 | 122 | 112 | 101 | 91.6 | 12 |

| 271 | 253 | 235 | 217 | 199 | 181 | 163 | 16 |

| 424 | 396 | 368 | 339 | 311 | 283 | 254 | 20 |

| 663 | 619 | 574 | 530 | 486 | 442 | 398 | 25 |

| 1،090 | 1،010 | 941 | 869 | 796 | 724 | 651 | 32 |

| 1،700 | 1،580 | 1،470 | 1،360 | 1،240 | 1،130 | 1،020 | 40 |

| 2،650 | 2،470 | 2،300 | 2،120 | 1،940 | 1،770 | 1،590 | 50 |

| 4،210 | 3،930 | 3،650 | 3،370 | 3،090 | 2،810 | 2،520 | 63 |

| 6،790 | 6،330 | 5،880 | 5،430 | 4،980 | 4،520 | 4،070 | 80 |

| 10،600 | 9،900 | 9،190 | 8،480 | 7،780 | 7،070 | 6،360 | 100 |

| 16،600 | 15،500 | 14،400 | 13،300 | 12،100 | 11،000 | 9،940 | 125 |

| 27،100 | 25،300 | 23،500 | 21،700 | 19،900 | 18،100 | 16،300 | 16 |

| 42،400 | 39،600 | 36،800 | 33،900 | 31،100 | 28،300 | 25،400 | 200 |

| 66،300 | 61،900 | 57،400 | 53،000 | 48،600 | 44،200 | 39،800 | 250 |

| 109،000 | 101،000 | 94،100 | 86،900 | 79،600 | 72،400 | 65،100 | 320 |

نیروی پیستون F ، میتواند از طریق ضرب سطح مقطع پیستون A در فشار کاری p و کسر نیروی اصطکاک مطابق فرمول محاسبه نمود:

F=p A-R

F=10 p (π d^2)/4-R

نیروی پیستون (فشار نهایی)

p = فشار کاری [bar]

d = قطر پیستون [cm]

R = اصطکاک ~ 10% [N]

A = سطح مقطع [cm2]

F = نیروی موثر پیستون [N]

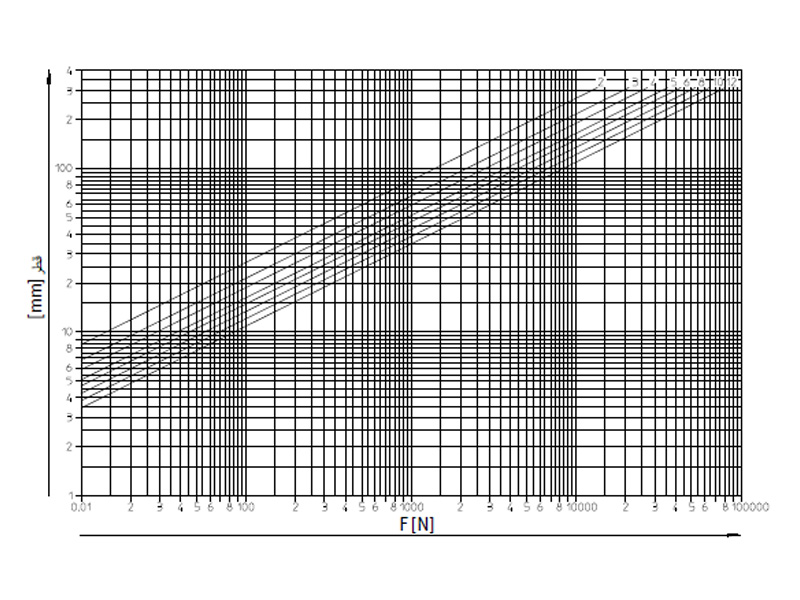

نمودار فشار/ نیرو

فشار کاری p به عنوان تابعی از قطر پیستون و نیرو F است.

یک نیروی اصطکاکی % 10 در نظر گرفته شده است.

دادهها:

نیرو 800N

فشار موجود سیستم 6 بار

برای محاسبه:

قطر پیستون مورد نیاز

فشار کاری

از F = 8 00N به صورت عمود بالا رفته تا خط 6 بار قطع گردد. اولین قطر بزرگتر که پیستون 50mm میباشد، بین خط های 4 و 5 بار قرار دارد که به معنی آن است که فشار کاری بایستی تقریبن 4 5 bar تنظیم گردد. انتخاب عملگرهای پنوماتیکی اول از همه توسط نیرویی که باید بر آن غلبه کنند و مسافتی که بایستی طی کنند صورت میگیرد. درصد کوچکی از نیروی پیستون صرف غلبه بر نیروی اصطکاک میشود، نیرو باقیمانده برای حرکت بار اعمالی مصرف میشود. تا زمانی که نیروی اصطکاک به عوامل متعددی مانند (روان کارها، فشار کاری، فشار تخلیه، طراحی آب بندها و …) وابسته است تنها یک مقدار حدودی از این نیرو را می توان ارایه داد. فشار تخلیه، یک نیرو در خلاغ جهت اعمال مینماید که باعث کم شدن نیرو موثر میگردد. فشار تخلیه در هنگام استفاده از شیرهای کنترل جریان هوای خروجی و یا در مواقع گرفتگی دهانه تخلیه به وجود میآید.

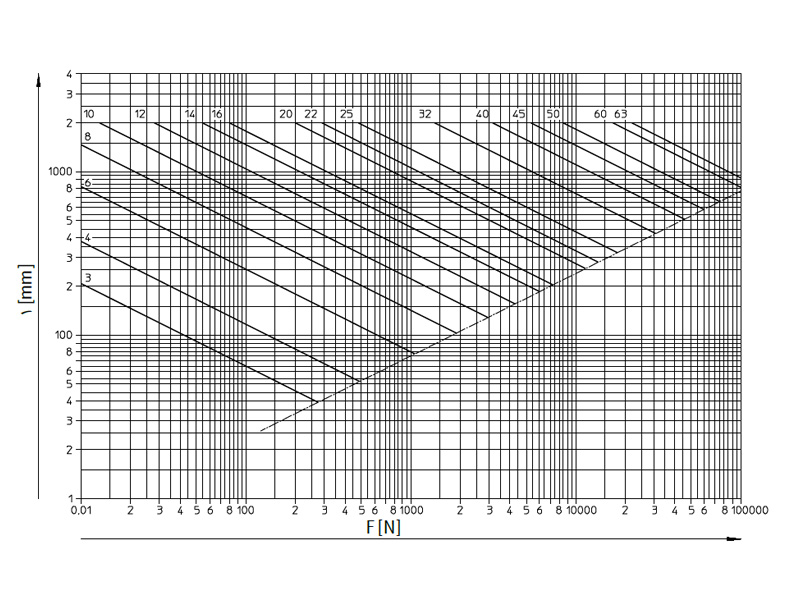

نمودار بار کمانشی

قطر شفت پیستون به عنوان تابع از طول کورس l و نیرو F

دادهها:

نیرو 800N

طول کورس 500mm

قطر پیستون Ø 50 mm

آنچه باید محاسبه گردد:

قطر شفت پیستون

نوع سیلندر: سیلندر استاندارد

نحوه استفاده از جدول:

از F = 8 00N به صورت عمودی بالا رفته تا جایی که خط طول کورس l= 500mm را قطع نماید. قطر بزرگتر مشخص شده در گراف برای شفت پیستون، 16mm است. در سیلندرهای استاندار 500 – ،DNC-50 قطر شفت پیستون، 20mm است که این اندازه برای طول کورس مد نظر، مناسب است.

به دلیل تنش کمانش، بیشترین بار مجاز اعمالی بر روی شفت سیلندری با طول کورس زیاد، کمتر از بیشترین مقدار بیان شده با توجه به فشار کاری و سطح مقطع پیستون است. بار اعمالی نبایستی از بیشترین مقدار مجاز، تجاوز نماید. مقدار این بار به طول کورس و قطر شفت پیستون بستگی دارد.

نمودار این رابطه را بر اساس رابطه

ریاضی زیر نشان میدهد:

F_K=(π^2 E J)/(l^2 S)

Fk = بیشترین نیروی مجاز کمانش [N]

E = مدول الاستیسیته [N/mm2]

J = ممان اینرسی [cm4]

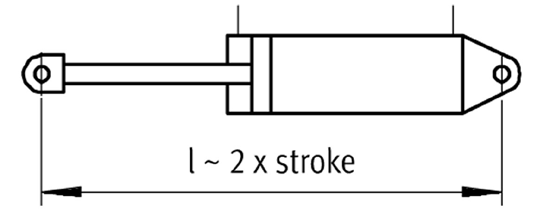

l = طول کمانش

2x = طول کورس [cm]

S = ضریب ایمنی (مقدار انتخابی: 5)

نکته: برای این نوع تنش، نصب با مفصل گردان دارای کمترین میزان تحمل تنش کمانشی است. بار مجاز برای انواع دیگر اتصالات بالاتر است.

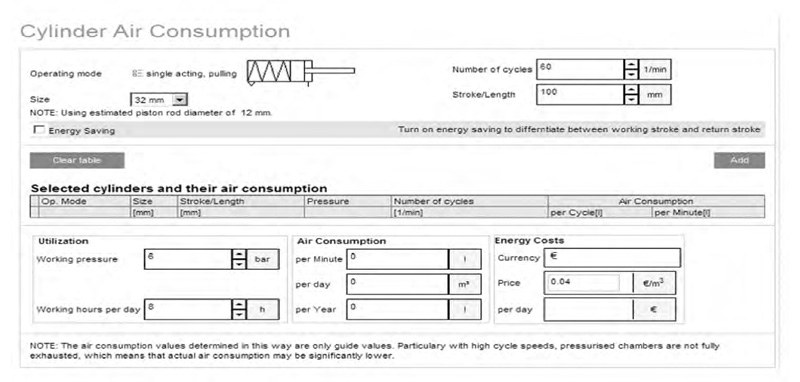

مصرف هوا

نرم افزار محاسبه مصرف هوا

نرم افزار محاسبه “مصرف هوا”، صرف هوای یک سیلندر(مقدار تقریبی) را تحت شرایط زیر محاسبه مینماید:

- نوع کارکرد سیلندر (نوع سیلندر)

- قطر پیستون

- تعداد سیکل ها

- طول کورس

- فشار کاری

این ابزار مهندسی میتواند به صورت آنلاین تحت عنوان نرم افزارهای مهندسی استفاده گردد.

محاسبه مصرف هوا با استفاده از نرم افزار

سیلندر DNC-32-500

Ø پیستون: 32mm

قطر شفت پیستون: 12mm

طول کورس: 500mm

فشار کاری: 6bar

تعداد سیکل در دقیقه: 60 1/دقیقه

آنچه باید محاسبه گردد:

مصرف هوا

نتیجه:

پس از آن که یک بار مقدارها وارد شدند، نتایج زیر به عنوان خروجی داده میشود:

مصرف هوا:

در هر سیکل: 5.23 l

در هر دقیقه: 314.03 l

محاسبه مصرف هوا با استفاده از رابطه ریاضی

Q=π/4 (d_1)^2-(d_2)^2 )h(p+1) 10^(-6)

Q = مصرف هوا بر حسب [l] در طول کورس [cm]

d1 = قطر پیستون [mm]

d2 = قطر شفت پیستون [mm]

h = طول کوری [mm]

p = فشار کاری [bar]

کورس رفت:

Q=π/4 (32 mm)^2 (500 mm)(6 bar+1 bar) 10^(-6)

Q=2.8151 l

کورس برگشت:

Q=π/4 ((32 mm)^2-(12 mm)^2 )(500 mm)(6 bar+1 bar) 10^(-6)

Q=2.4191 l

مصرف هوا در هر سیکل:

Q=2.8151 l+2.4191 l=5.2341 l