دانشنامه، شیرهای صنعتی و پنوماتیک

شیرهای صنعتی فستو

حلقههای کنترلی پنیوماتیکی به همراه فیلترهای بستر ثابت، مصرف آب و انرژی را کاهش میدهند. با ایفاکو همراه شوید و شیرهای صنعتی را بشناسید.

معرفی شیرهای صنعتی

ولفگانگ ریگر

کنترل دستی (شیر فلکه) و یا یک شیر قطع و وصل اتوماتیک؟ واضح است روند کلی جهان به سمت اتوماتیک کردن کلیه فرآیندها میباشد. خودکار شدن فرآیند، مصرف آب و انرژی به ویژه مصرف آب پسماند را کاهش میدهد و کارکرد سیستم را مطمئن تر میکند. این نکته با یک مثال از اتوماسیون پنیوماتیکی فیلترهای بستر ثابت در یک تصفیه خانه نشان داده شده است.

فیلترهای بستر ثابت مستقل و یا وابسته یکی از اجزای مهم در تصفیه خانهها و یا مراکز تصفیه فاضلاب میباشند (شکل 1). آنها مواد غیر قابل تجزیه و کدر را از آب جدا کرده آب را نرم (خنثا کردن حالت اسیدی ) کرده و سختی مورد نظر را ایجاد میکنند.

ساختار، هدف و نحوه رفتار فیلترهای ثابت

نحوه رفتار فیلترهای بستر ثابت را با توجه به تایپ، اندازه ذرات و سازه بستر فیلتر و یا مواد مصرف شده در فیلتر میتوان محاسبه نمود. با توجه به وظیفه فیلتر، مواد صافی تشکیل دهنده فیلتر میتوانند به عنوان مثال شن، ماسه، هیدرواترسید یا کربن فعال شده در یک و یا چند لایه باشند.

در حالت کلی، بین پنج تا هشت شیر قطع و وصل برای کنترل یک فیلتر بستر ثابت لازم میباشد. در این میان، حداکثر سه شیر قطع و وصل در یک حلقه بسته کنترلی قرار دارند و بقیه شیرها به صورت ساده بسته و باز میشوند.

بزرگی سطحی که مواد کدر در آن ته نشین میشوند، تاثیر فیلتر را نشان میدهد. فیلترهای بزرگتر، مواد آلوده بیشتری را جذب کرده و به این دلیل نرخ جریان عبوری از آنها کاهش مییابد. تنها راه کار برای فیلتری که به شدت آلوده است، شستن آن میباشد.

نیاز به شستن فیلتر شیرهای صنعتی

درجه آلودگی فیلتر را میتوان با اندازه گیری نرخ جریان گذرنده از فیلتر، ارتفاع آب درون فیلتر، و یا اختلاف فشار در میان لایههای فیلتر، اندازه گرفت. شست و شوی فیلتر توسط یک برنامه فلاشینگ ویژه همراه با هوا و آب به مدت چند دقیقه انجام میگیرد. بسته به میزان آلودگی آب وارده به فیلتر نیاز به شستن فیلتر ممکن است بین یک بار در هفته تا چند بار در روز تغییر کند. این بدان معنا است که شیرهای قطع و وصل به ندرت کار میکنند بنابراین کارکرد درست و مطمئن شیرهای قطع و وصل بسیار مهم و حایز اهمیت میباشد.

شکل 1: نمای شماتیک یک فیلتر بستر ثابت در یک تصفیه خانه

تایپ اصلی شیرهای قطع و وصل، شیر پروانهای (مرکزی) ویفری و شیر پروانهای (خارج از مرکز) به همراه شیرهای پلانگر و یا شیرهای دروازهای (گیت) [به عنوان شیرهای کنترلی در خروجی فیلتر] میباشند. در مدلهای مستقل و یا در فیلترهایی که دارای حجم زیادی میباشند، برای ورودیها و یا خروجی لجن از پنستوکها و یا دریچههای دورانی استفاده میشود.

پنیوماتیک به عنوان یک راه کار

مهم نیست که شیرهای قطع و وصل با یک عملگر خطی باز و بسته میشوند و یا با یک عملگر دورانی، راهکارهای اتوماسیون همواره از دیدگاه تجاری و تکنولوژیکی بسیار جذاب میباشند[1]. این روش (اتوماسیون) هنگامی اجرا میگردد که هزینههای کلی مورد نظر باشد.

پنیوماتیک قابلیتهای بیشتری برای کنترل شیرهای قطع و وصل ارایه میدهد و میتواند برای دست یابی به یک کنترل اتوماتیک با درنظر گرفتن موارد ایمنی برای شرایط کاری مورد استفاده قرار گیرد. این ویژگی زمانی خیلی مفید است که رفتار شیر در هنگامی که برق قطع شده و هیچ گونه انرژی در اختیار نیست مهم باشد. نکات مهم عبارتند از وضعیت قرار گیری شیر در هنگام خارج از سرویس بودن و یا هنگام روشن شدن سیستم و یا هنگام قطع انرژی و قرار گیری شیر در حالت ایمنی : بسته شدن به صورت خودکار، باز شدن به صورت خودکار و یا ماندن در آخرین وضعیت (تصویر 2).

برای دیدن شیرهای برقی فستو می توانید از این قسمت وارد شوید

اتوماسیون منعطف شیرهای صنعتی

تعداد فیلترهای بستر ثابت میتواند بین 2 (در تصفیه خانههای محلی کوچک) تا 48 عدد و یا بیشتر (در تصفیه خانههای اصلی شهر) تغییر کند. هر راه کار اتوماسیونی باید منعطف و ترکیبی از پنیوماتیک و الکتریک باشد. شیرهای ترمینالی پنیوماتیکی برای این منظور بسیار مناسب میباشند و این استفاده از این تجهیزات یک پل ارتباطی میان شیرهای قطع و وصل پنیوماتیکی، سنسورهای انتهایی کورس، تجهیزات اندازه گیری و سیستم کنترلی ایجاد مینماید.

سیستم شیرهای ترمینالی

یک شیر ترمینالی (شکل 3) شامل یک بخش پنیوماتیک (MPA) و یک بخش الکتریکی (CPX) است. هر دو بخش را میتوانند به سادگی با تعداد زیادی از ماژولها، پیکر بندی (configure) نمود. ورودیها و خروجیهای آنالوگ و دیجیتال برای بخشهای الکتریکی و نیز تعداد زیادی شیر برقی با دبیهای مختلف برای بخشهای پنیوماتیکی وجود دارد. طراحی ماژولار این مزیت را دارد که میتوان ترمینال را به صورت ایدهال برای سیستم انتخاب نمود.

شکل 2: روشهای کنترل یک شیر قطع و وصل با یک عملگر پنیوماتیکی در هنگام قطع برق: بسته شدن خودکار، باز شدن خودکار و یا به صورت خودکار در موقعیت فعلی ماندن

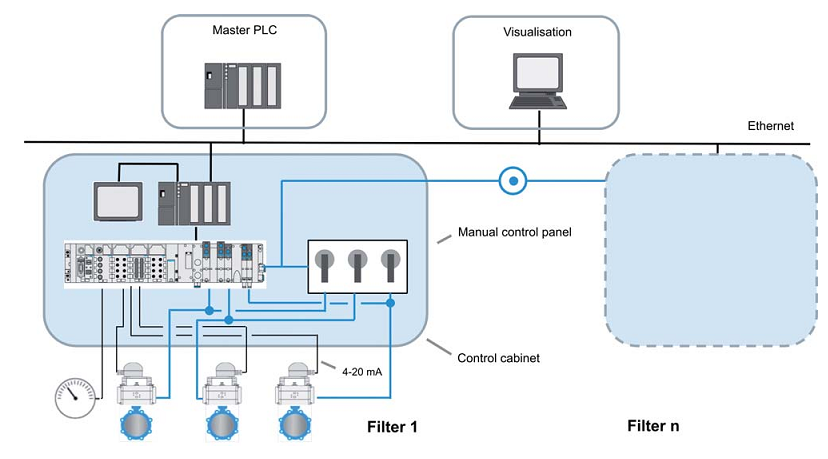

با توجه به اندازه تجهیزات نصب شده، سیستم اتوماسیون ممکن است شامل یک سامانه کنترل فرایند، یک PLC برای سطح، و یک سیستم تنظیم کننده سطح، باشد. سامانه کنترل فرآیند وPLC level با یک کابل اترنت با یکدیگر در ارتباط میباشند، در صورتی که PLC و تجهیزات میدانی با خطوط موازی انتقال داده و یا با یک فیلد باس (به صورت سری) با یکدیگر در ارتباط هستند. طرحهای اتوماسیون مدرن که امروزه تولید میشود، از فیلدباس برای ارتباط میان تجهیزات میدانی استفاده میکنند. از این روش برای ارتباط تمامی شیرهای قطع و وصل، پمپها، فنها و یا تجهیزات اندازه گیری که به PLC وصل شدهاند میتوان استفاده نمود. همچنین به سادگی نیز میتوان یک لینک در اینترانت برای ارتباط دو کارگاه ایجاد نمود.

مزایا این گونه طراحیها عبارت است از:

- کاهش هزینههای نصب

- شفافیت بیشتر (دادهها) در هر سطح خاص

- درز انقطاع کمتر با استفاده از رابطهای کمتر

- ارتباط و عیب یابی سریعتر

- تجمع شیرهای کنترل نهایی بر روی شیر ترمینالی

- باز کردن آسان قطعات با توجه به استفاده از فیلد باس.

شکل 3: نمای کنترل یک فیلتر بستر ثابت با یک شیر ترمینالی به عنوان تجهیز مرکزی

برای مقایسهای بین قیمت یک سیستم اتوماسیون با استفاده از شیر پنیوماتیکی مجزا و یک سیستم اتوماسیون با استفاده از شیر ترمینالی مرجع [2] را ببینید.

شیر ترمینالی هوشمند | شیرهای صنعتی

یک ترمینال CPX نه تنها شامل یک اتصال فیلدباس میباشد، بلکه دارای PLC و کنترلر CEC میباشد. این ویژگی باعث میشود تا شیرهای ترمینالی بتوانند بدون نیاز و مستقل از شبکه و یا یک PLC قدرتمند و سیستم کنترل فرآیند، عمل نماید. این گوناگونی و تنوع، امکان نصب تجهیزات بیشتری را فراهم میآورد و اگر در شبکه ایرادی ایجاد گردد، تجهیزات مستقل از یکدیگر میتوانند بدون نقص به کار خود ادامه دهند. این امر در سامانههای فیلترینگ و ایستگاههای پمپ آب، میتواند بسیار مهم باشد.

برای دیدن شیرهای برقی فستو می توانید از این قسمت وارد شوید

ترمینال CPX به همراه نمایشگر شبکه

ترمینال CPX میتواند با یک نمایشگر شبکه تجهیز گردد. این امر به کاربر اجازه میدهد که دادههای سیستم که توسط ترمینال CPX تولید میشود را به صورت زنده در یک نمایشگر مشاهده نماید، و این امکان، باعث آسان شدن عیب یابی میگردد.

مثالهای کاربردی شیرهای صنعتی

شیر ترمینالی در کابینت با تابلو کنترل دستی

جهت استفاده از یک شیر ترمینالی برای یک فیلتر بستر ثابت در یک ایستگاه تصفیه، ترمینال باید درون کابینت کنترل نصب گردد تا در برابر اثرات خارجی و یا تحریک غیر مجاز محافظت گردد.

شکل 4: شیر ترمینالی در یک کابینت کنترلی به همراه تابلو کنترل دستی مرسوم

شکل 4 یک شیر ترمینالی به همراه یک تابلو کنترل دستی را در یک کابینت نشان میدهد. یکی از ویژگیهای این روش این است که بخش خودکار و قسمت کنترل دستی کاملاً از یکدیگر جدا بوده و میتوان آنها را با اینترلاک (وسيله حفاظتى که از تداخل دستگاه يا عمليات با ديگرى ممانعت به عمل میآورد) محافظت نمود. یک کلید برای سوییچ کردن بین این دو حالت، تعبیه گردیده است.

هنگامی که سوییچ تحریک میگردد، یک سیگنال به سیستم کنترل فرآیند ارسال مینماید. این کنترل دستی ساده تا زمانی که به صورت پنیوماتیک کار میکند، برای راه اندازی سیستم بسیار مفیدی است و امکان اتصال منبع قدرت الکتریکی به سیستم و یا وارد کردن برنامه PLC به آن را در هنگام کارکرد سیستم ایجاد مینماید. بنابراین تجهیزات پس از قطع برق میتوانند به فعالیت سابق خود ادامه داده و یا در یک وضعیت از پیش تعریف شده قرار گیرند.

شیر ترمینالی در کابینت با تابلو نمایش

LED های تعبیه شده بر روی ترمینال CPX وضعیت سوییچ هر یک از شیرهای قطع و وصل را نشان میدهند. یک پنجره بر روی کابینت به اپراتور این اجازه را میدهد که وضعیت تجهیزات را سریع و آسان بررسی نماید. یک نمونه بسیار راحتتر در شکل 5 نمایش داده شده است. در این مورد، در کابینت، دیاگرام تجهیزات و مدار توسط خطوط و چراغهای LED ترسیم شده است. تمام کابینت یک طراحی فشرده از سیستم کنترلی پنج فیلتر میباشد.

تذکری برای گذر به آینده:

شیر ترمینالی به همراه کنترلر (PLC) در کابینت، صفحه لمسی و توابع کنترلی موقعیت الحاقی شیرهای صنعتی

شکل 5: شیر ترمینالی در کابینت کنترل به همراه نمای شماتیک کارگاه | شیرهای صنعتی

یک سیستم آینده گرا توسعه یافته یک کابینت کنترلی است که به اپراتورهای کارگاهها اجازه میدهد تا تمامی پارامترهای مورد نیاز برای کنترل شیرهای قطع و وصل یک فیلتر بستر ثابت را در یک نقطه مرکزی قرار دهند.

شکل 6 طراحی مرسوم قدیمی را نشان میدهد. برای شیرهای قطع و وصل با توابع باز شونده و یا بسته شونده، شیرهای مستقل با استاندار نامور به صورت مستقیم بر روی هر یک از عملگرها نصب گردیده است. شیر کنترلی خروجی فیلتر، با یک عملگر پنیوماتیکی و یک کنترل کننده موقعیت تجهیز گشتهاند. برای هر فیلتر بستر ثابت یک کابینت اختصاص داده شده است. مهمترین جز کابینت کنترلی یک صفحه لمسی برای کنترل تجهیزات نصب شده و یک PLC میباشد. این کابینت به یک کنترلر اصلی متصل میباشد، که این کنترلر اصلی شامل یک PLC بسیار پر قدرت و یک سیستم نمایش (دارای اتصال اترنت) است. PLC درون کابینت شیرهای قطع و وصل را کنترل میکند در حالی که PLC مادر در حال کنترل شست و شوی فیلترها بستر ثابت است.

فستو یک طراحی مرسوم را که شامل موارد زیر است را پیشنهاد میکند.

- یک کنترل دستی که امکان کنترل قطعات نصب شده را از داخل کابین، حتا در زمان قطع برق مهیا میکند.

- یک طراحی قوی و منعطفتر برای شیر کنترلی. این طراحی باعث میشود تا شیر حتا در زمان قطع برق نیز کنترل پذیر باشد. پارامترهای کنترلر را میتوان به طور مستقیم بر روی کابینت تنظیم نمود.

- قابلیت اعتماد بالا، نه تنها در هنگام راه اندازی، بلکه در تمام شرایط گفته شده بالا و نیز در هنگام کار کرد معمول.

شکل 6: طراحی مرسوم با شیرهای برقی مستقل و عملگرهای تجهیز شده با پزیشنر | شیرهای صنعتی

شکل 7، طراحی جدید را نشان می دهد. تفاوتهای اصلی عبارتند از: قرار گیر شیر ترمینالی به جای شیرهای تکی، افزودن یک تابلو کنترل دستی پنیوماتیک و حذف کنترل کننده موقعیت و تقسیم وظایف آن میان سه مولفه دیگر: با استفاده از سنسور باکس آنالوگ با خروجی 20 …4 میلی آمپر، موقعیت شیر قطع و وصل تعیین شده و سیگنال فید بک تولید میگردد، تحریک عملگر با استفاده از یک شیر 3/5 با تحریک التکریکی که در ترمینال قرار دارد، انتقال برنامه کنترلی شیر به PLC مرکزی.

در مقایسه یک طراحی معمول به همراه کنترل کننده موقعیت و این طراحی جدید، طراحی جدید دارای مزایای زیر میباشد:

- نیازی به هوای فشرده با کیفیت بالا همانند آنچه که در پوزیشنر استفاده میشود، نیست.

- نرخ دبی بالای شیرهای سلونوییدی اجازه حرکت سریع و مطمئن را به عملگرها، حتا به عمگرهای بزرگ میدهد.

- موقعیت شیرهای قطع و وصل میتواند حتا بدون وجود برق، از کابیت کنترل، تنظیم گردد.

- تا زمانی که اپراتور قادر است، پارامترهای کنترلی را از روی کابینت کنترل تغییر نماید، نیازی نیست تا به محل نصب شیر قطع و وصل مراجعه نماید. و در نهایت این طراحی بسیار اقتصادیتر از طراحیهای مرسوم میباشد.

شکل 7:طراحی اتوماتیک فستو با شیر ترمینالی و افزودن کنترل موقعیتبه درون کابینت کنترل